Sensores inteligentes de corrosión de armaduras en la obra del Canal

Rover apuesta por la innovación en el soterramiento de vías del canal de acceso de Valencia con resultados positivos tras 10 meses.

En el marco del proyecto de soterramiento de las vías ferroviarias del canal de acceso de Valencia, Rover Infraestructuras ha participado en una iniciativa pionera e innovadora de monitorización estructural mediante sensores inteligentes de corrosión. Esta obra supone un buen emplazamiento ya que sus elementos estructurales están expuestos a ambientes húmedos o condiciones más agresivas y estaban en proceso de ejecución para poder acometer su instalación.

Esta colaboración se ha desarrollado en el marco del Programa Estatal de I+D+i Orientada a los Retos de la Sociedad, en el proyecto “Monitorización inteligente para reducir la incertidumbre en la vida útil: sensores de corrosión potenciostáticos, PID2020-119744RB-C21 y C22”, financiado por la Agencia Estatal de Investigación y en el que han participado la Universitat Politècnica de València (UPV), concretamente el grupo SMART (IDM-Departamento de Construcciones Arquitectónicas), junto al Instituto Eduardo Torroja de Ciencias de la Construcción (IETcc-CSIC).

El objetivo principal del proyecto ha sido implementar tecnologías avanzadas que permitan evaluar en tiempo real el estado de las estructuras de hormigón armado. Logrando así anticipar procesos de deterioro y mejorar la gestión de mantenimiento a lo largo del ciclo de vida de la infraestructura.

Tecnología al servicio de la durabilidad de las infraestructuras

Los sensores desarrollados por el Grupo SMART de la UPV permiten monitorizar parámetros clave relacionados con la corrosión de las armaduras en estructuras de hormigón. Estos sensores se dividen en dos grandes grupos:

- Sensores de factores desencadenantes: detectan la presencia de cloruros, variaciones de pH, disponibilidad de oxígeno, temperatura y resistividad del hormigón.

- Sensores de velocidad de corrosión: miden la pérdida de sección de acero, proporcionando información cuantitativa sobre la evolución del proceso corrosivo.

Todos los sensores están diseñados para funcionar de forma continua y remota, enviando los datos a un servidor web accesible desde cualquier ordenador. Su robustez garantiza una alta durabilidad, incluso en condiciones ambientales exigentes.

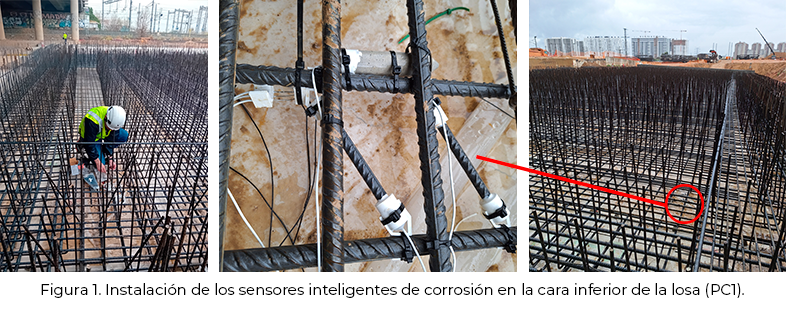

Instalación en obra: integración sin interferencias

El emplazamiento de los diferentes puntos de control se consensuó con Rover Infraestructuras y Dragados para evitar interferencias con trabajos. También, se tuvo en cuenta los diferentes elementos constructivos, la exposición ambiental de los mismos y la disposición de juntas constructivas o juntas frías por tratarse de puntos “críticos” en este tipo de infraestructuras. La instalación de los sensores se ha realizado en cuatro puntos de control (PC) estratégicamente seleccionados en la estructura del soterramiento:

- PC1: Cara inferior de la losa, zona soterrada con alta humedad.

- PC2: Junta fría entre muro pantalla y losa, punto crítico por posibles filtraciones.

- PC3: Cara lateral de la viga de coronación, en contacto con relleno de terreno.

- PC4: Cara superior de la losa, bajo zona urbanizable.

La instalación se realizó en dos fases, utilizando piezas auxiliares impresas en 3D para garantizar el correcto posicionamiento de los sensores durante el hormigonado. Posteriormente, se conectaron a una unidad central equipada con un mini PC y un sistema de comunicación RS485, alimentado por energía solar que permite la monitorización autónoma y en tiempo real de la corrosión de las armaduras en múltiples puntos de control (CP). Los datos de medición se almacenan y procesan en el servidor siendo accesibles de forma remota a través de una interfaz online.

¿Qué parámetros monitorizan estos sensores en las infraestructuras?

Los sensores permiten registrar una amplia gama de parámetros, entre ellos:

- Potencial de corrosión (Ecorr): indica el riesgo de corrosión de las armaduras.

- Densidad y velocidad de corrosión (icorr, vcorr): evalúan la etapa de propagación.

- Penetración de la corrosión (Px): cuantifica la pérdida de espesor del acero.

- Resistividad del hormigón (ρ): relacionada con la durabilidad y la presencia de humedad.

- Temperatura: afecta directamente a la cinética de corrosión.

- Actividad de cloruros y variaciones de pH: factores desencadenantes clave.

- Disponibilidad de oxígeno: influye en la velocidad de corrosión.

Los positivos resultados obtenidos tras 10 meses de seguimiento

Durante un periodo de 300 días, se ha realizado un seguimiento continuo de los sensores instalados. Los resultados han sido muy positivos:

- Disminución progresiva de icorr: los valores iniciales superiores a 1 µA/cm² descendieron hasta niveles inferiores a 0.1 µA/cm², indicando una pasivación efectiva de las armaduras.

- Estabilidad en el potencial de corrosión: evolución hacia valores más electropositivos, coherente con el bajo riesgo de corrosión.

- Resistividad creciente: asociada a la reducción de humedad interna y a la evolución del hormigón.

- Penetración de corrosión acumulada muy baja: en la mayoría de los sensores, inferior a 1 µm.

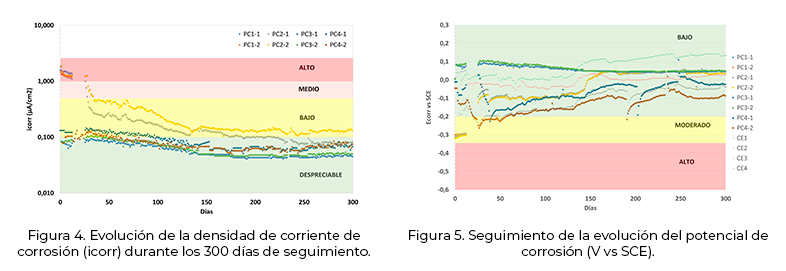

La variable densidad de corrosión (icorr), expresada μA/cm², se emplea comúnmente como indicador cuantitativo del nivel de corrosión de las armaduras. La gráfica de la Figura 4 representa la evolución de la corriente de corrosión (icorr) registrada en diferentes puntos de control (PC) de la estructura a lo largo del periodo de monitorización. Inicialmente se registran valores de icorr superiores a 1 μA/cm² (lo que se interpreta como corrosión alta) lo que es coherente con el periodo de transición en el que el hormigón aún no ha desarrollado completamente las condiciones alcalinas necesarias para la pasivación de las armaduras. A medida que transcurren los días y avanza el proceso de hidratación del cemento, se observa una disminución en los valores de icorr, lo que evidencia la pasivación de las armaduras donde los valores tienden a estabilizarse hacia niveles bajos o, incluso, despreciables con el tiempo. Solo en el punto de control PC2, correspondiente a la junta fría entre el muro pantalla y la losa, se observaron valores ligeramente superiores. Aunque eran igualmente bajos, lo que refuerza la utilidad del sistema para identificar zonas críticas.

En la Figura 5 se muestra la evolución del potencial de corrosión (V vs SCE) que permite establecer el riesgo de corrosión según lo establecido en la norma UNE 112083. Se observa una tendencia ascendente, es decir, una evolución hacia valores de potencial más electropositivos o de riesgo de corrosión bajo y que es coherente con los valores de densidad de corrosión (icorr) obtenidos, por tanto, se evidencia claramente la pasivación de las armaduras.

Análisis avanzado con técnicas multivariantes

Además de los parámetros clásicos, se han utilizado sensores voltamétricos tipo “lengua electrónica” para evaluar la etapa de iniciación de la corrosión. Estos sensores permiten analizar la disponibilidad de oxígeno y la presencia de iones agresivos mediante técnicas de voltametría cíclica y análisis multivariante.

Este enfoque permite detectar de forma temprana posibles procesos de carbonatación o ingreso de cloruros, incluso antes de que se manifiesten daños visibles en la estructura.

Rover comprometido con la innovación para incorporar soluciones avanzadas en el mundo de la construcción

Los resultados obtenidos confirman que el sistema de monitorización instalado funciona correctamente y, además, podemos certificar que no se ve afectado por las condiciones ambientales. La información recogida permite, por lo tanto, anticipar procesos de deterioro, optimizar el mantenimiento y mejorar la gestión de la infraestructura.

Desde Rover Infraestructuras, reafirmamos nuestro compromiso con la investigación aplicada, la innovación tecnológica y la sostenibilidad en todas nuestras obras. Este proyecto es un ejemplo claro de cómo la tecnología puede transformar la forma en que diseñamos, construimos y mantenemos nuestras infraestructuras, aportando valor añadido y garantizando su funcionalidad a largo plazo.